针对4吨/小时(4T/h)热泵精馏蒸发结晶设备的设计,需结合热泵(机械蒸汽再压缩,xyu或TVR)与精馏、蒸发结晶技术,实现高沸点、热敏性或共沸物系的高效分离与结晶。以下是详细方案:

1.工艺选择依据

适用物料:

高沸点有机溶液(如二元酸、醇类、酯类)。

含共沸组成的混合物(如乙醇水、乙酸乙酯水)。

热敏性物质(需低温蒸发,如维生素、抗生素)。

核心需求:

节能(热泵回收潜热,能耗比传统蒸发降低50%~70%)。

高纯度分离(精馏塔提纯)+结晶一体化。

2.推荐工艺流程

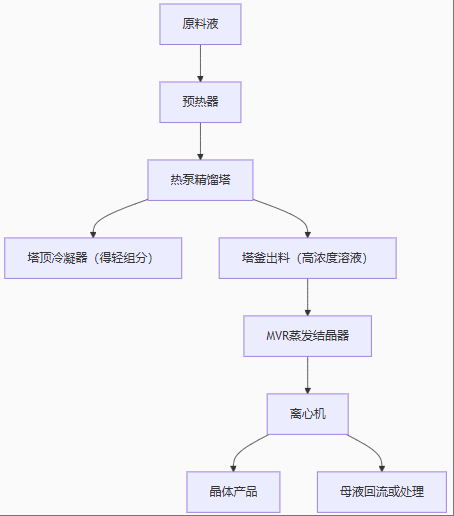

方案一:热泵(xyu)精馏+强制循环结晶

特点:

精馏塔分离轻组分(如水分或溶剂),塔釜液进入蒸发结晶器回收目标溶质。

热泵压缩塔顶蒸汽供再沸器使用,能耗极低。

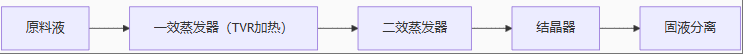

方案二:热泵(TVR)多效蒸发结晶

特点:

适合沸点升高较小的物系(如无机盐溶液)。

热泵(TVR)抽取二次蒸汽增压后作为一效热源。

3.关键设备设计参数

(1)热泵精馏塔(方案一核心)

塔型:填料塔(如规整填料250Y,理论板数15~20层)。

热泵压缩机:

类型:离心式(大流量)或螺杆式(高压缩比)。

压缩比:1.8~2.5(根据塔顶/塔底温差设定)。

操作条件:

塔顶温度:60~80℃(依物料定,真空操作可进一步降低)。

回流比:1.5~3(通过PLC动态优化)。

(2)xyu蒸发结晶器(方案一后段)

蒸发温度:70~90℃(避免热敏物分解)。

循环方式:强制循环(流量≥150m³/h,流速1.2~1.8m/s)。

换热面积:200~250m²(传热系数取1200~1500W/m²·℃)。

(3)结晶器选型

DTB结晶器:

直径2~2.5m,带细晶溶解环。

晶体粒度:0.3~1mm(可控)。

4.材料与防腐蚀

精馏塔/蒸发器:316L不锈钢(有机酸)、钛材(含卤素)。

热泵压缩机:双相不锈钢叶轮(耐湿蒸汽腐蚀)。

密封:PTFE或石墨垫片(耐有机溶剂)。

5.能耗与经济性

|项目|热泵精馏+xyu结晶|传统三效蒸发+精馏|

|蒸汽消耗|0(仅用电)|1.8~2T蒸汽/T原料|

|电耗|80~100kWh/T原料|30~40kWh/T原料|

|投资成本|约600~800万元|约400~500万元|

|运行成本|约100~120元/T原料(电费0.6元/kWh)|约180~220元/T原料(蒸汽200元/T)|

优势:

节能显著,适合连续生产(年运行8000小时可省200万元以上)。

产品纯度更高(精馏塔分离+可控结晶)。

6.特殊问题解决

共沸物处理:

添加夹带剂(如苯破坏乙醇水共沸)或变压精馏。

热敏保护:

真空操作(塔顶绝压10~30kPa),缩短停留时间(降膜蒸发)。

泡沫控制:

精馏塔内设消泡器,蒸发室添加硅油消泡剂(食品级)。

7.自动化控制

DCS/PLC系统:

精馏塔:控制回流比、塔顶温度、压力。

结晶器:过饱和度(通过在线折光仪或密度计反馈调节进料速率)。

安全联锁:压缩机过热、结晶器液位过高报警停机。

8.应用案例

己二酸废水回收:

热泵精馏塔去除水分,xyu结晶器回收己二酸(纯度≥98%)。

制药溶剂回收:

乙醇水共沸体系,热泵精馏+低温结晶回收药物中间体。

4T/h热泵精馏蒸发结晶设备的核心在于:

1.热泵高效集成(精馏与蒸发耦合,能源循环利用);

2.工艺灵活性(可调回流比、结晶过饱和度适应不同物料);

3.材料与防垢设计(长周期运行保障)。

推荐优先方案:

对高纯度需求:热泵精馏+xyu强制循环结晶(方案一)。

对简单分离:TVR多效蒸发结晶(方案二,成本更低)。

建议通过小试确定物系的汽液平衡(VLE)与结晶动力学数据,再细化设备设计。